Fig.1 Le grand champ de mines de Galli Goni Scholli dans les latérites du plateau dogon. Photo V. Serneels

Les mines et les minerais

Le soubassement géologique du plateau dogon est formé de grès quartzeux datant du Paléozoïque. Au cours de l’Eocène, ces roches ont subi une forte altération aboutissant à la formation d’une cuirasse latéritique. Cette croûte a été en majeure partie démantelée par l’érosion, mais il en subsiste des lambeaux dispersés.

Certains niveaux de cette latérite sont riches en oxydes et en hydroxydes de fer et ont été exploités comme minerai. Généralement, ce sont des couches profondes et les mineurs ont creusé des puits de 5 à 10 mètres pour les atteindre (fig. 1).

À la base de la falaise de Bandiagara se trouvent des sédiments argileux du Paléozoïque qui renferment aussi des niveaux enrichis en fer. En plusieurs points, ils ont été exploités par des puits de mine.

Fig. 2 Grand amas de scories témoignant d’innombrables opérations de réduction sur le site de Tinntam. Photo V. Serneels

La réduction des minerais de fer

Dans les minerais, le fer se trouve sous forme d’oxydes qui sont mélangés à diverses autres substances (sables, argiles, etc). Pour produire du fer métallique, il faut :

1) Provoquer la réduction des oxydes de fer par réaction avec le monoxyde de carbone à haute température (FeO + CO -> Fe + CO2). Cette réaction se produit à l’état solide, sans fusion du métal.

2) Provoquer la séparation des impuretés en formant une scorie liquide qui peut s’écouler et se séparer du métal.

Cette opération est menée à bien dans un fourneau alimenté avec du charbon de bois. Les scories formées sont rejetées et s’accumulent pour former des amas à proximité des lieux de travail (fig. 2).

Les fourneaux de réduction

Fig. 3 Vue de l’intérieur de la cuve d’un grand fourneau de réduction du minerai de fer sur le site de Saré-Ma. Plusieurs grandes tuyères sont encore en place à l’intérieur de la cuve. Photo C. Robion-Brunner

Les fourneaux de réduction du pays dogon appartiennent tous à la même famille utilisant une ventilation naturelle (c’est-à-dire sans soufflet). Ils sont tous constitués d’une construction au-dessus du sol surmontant une fosse creusée dans le sol. Les parois sont percées par des ouvertures dans lesquelles on dispose des tuyères en argile pour permettre à l’air de s’infiltrer au centre de la cuve (fig. 3). Par contre, ils sont de formes et de dimensions variables (de 1 à 4 m3), construits avec des matériaux différents (argile, briques, pierres, blocs de scories, etc).

Dans certains fourneaux, les scories sont écoulées latéralement vers l’extérieur (fourneaux à scories coulées) et dans d’autres, les scories s’accumulent dans le fond du fourneau et forment de gros blocs (fourneaux à scorie piégée).

Fig.4 Vue au microscope électronique à balayage (BSE) d’une scorie de réduction. Fayalite : grands cristaux aciculaire squelettique gris moyen ; Wüstite : dendrites et grains globulaires blancs ; Verre : fond gris sombre. Site de Fiko. Photo S. Perret

Les scories de réduction

Les scories de réduction sont essentiellement constituées de silicates de fer (Fayalite – Fe2SiO4) avec une proportion variable de grains d’oxydes de fer (Wüstite FeO) et de phase vitreuse (fig. 4). Les formes sont variables. On distingue essentiellement :

1) Les scories écoulées, refroidies en dehors du fourneau, avec des formes en cordons ou en amas de cordons.

2) Les scories internes, refroidies à l’intérieur du fourneau en forme de bloc.

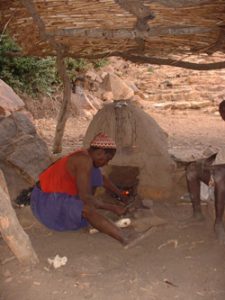

Le forgeage du fer

Le produit brut de l’opération est un bloc de métal faiblement compacté et contenant encore des inclusions de scorie. Le forgeron doit compacter et purifier ce métal brut pour pouvoir ensuite le mettre en forme par déformation plastique à chaud. Le métal est réchauffé dans le foyer de forge et martelé sur l’enclume (fig. 5). Le cas échéant, le forgeron effectue des soudures et des traitements thermiques (trempe, recuit, revenu) qui permettent d’améliorer les propriétés du métal (dureté). Enfin, les pièces métalliques font l’objet de finitions et sont montées sur un manche en bois.

Les scories de forge

Les impuretés contenues dans le fer brut et les autres substances présentes dans le foyer de forge (poussières, cendres) ou introduites par le forgeron (fondants), ainsi que les oxydes de fer qui se forment à la surface du métal, s’accumulent dans le foyer. Ces matériaux sont plus ou moins fondus et s’agglomèrent pour former une scorie de forme grossièrement hémisphérique (fig. 6). Ces scories sont aussi constituées de silicates de fer (Fayalite Fe2SiO4), mais avec une plus forte proportion d’oxydes de fer (Wüstite FeO et Magnétite Fe3O4).